構造力学演習

とある日の新人研修のお話しです。

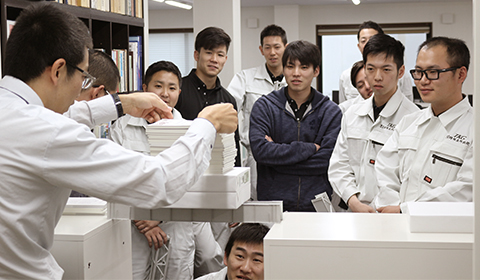

ベテラン社員や事務方社員も加わった約20名で、工作厚紙から実際に橋を作り、構造力学を学びました。

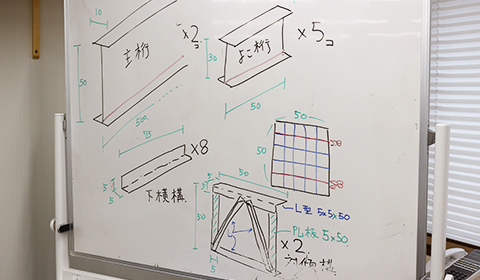

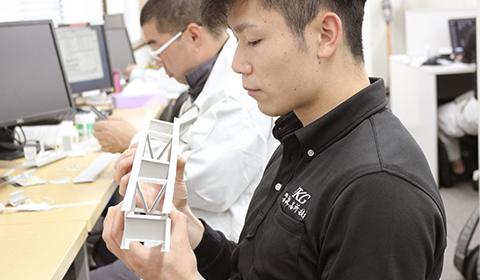

技術部長のわかりやすいパーツ説明をもとに、厚紙を切り取り、接着剤でくっつけていきます。

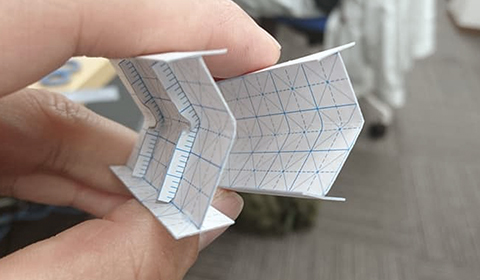

横桁の作成

「横桁」をふたつ作成して、ひとつには補剛材を取り付け、もうひとつは補剛材無し。

実験① 横桁を指でつぶしてみよう

このふたつの横桁をぐっと押さえつけます。

その結果がこれ。

補剛材無しの横桁は一瞬でぐにゃっと座屈しました。補剛材有りの横桁は座屈こそしましたが、けっこうな力が必要で、ぐぐぐぐぐ・・・と力を入れて、ようやぐにゃっとなりました。

「なるほど、こうやって座屈しないように補強されているのか!」とクラフトとは言え、この再現性に感動しました。

なぜ座屈するのか、なぜ補剛材を入れることで強度が増すのか部長の講義は続きます。

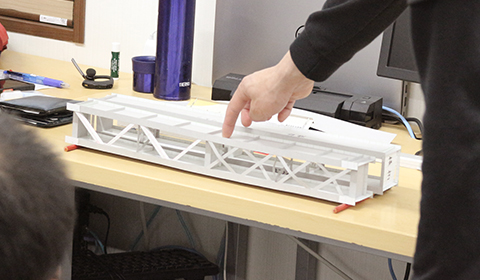

そして今度はあらかじめ部長が作成した基本的な鋼橋のサンプル模型を横方向から押してみます。

実際は写真の手前が下面になるので、指で押している力は、風などで橋が横方向から受ける力を再現しています。

横桁や対傾構、下横構がしっかり入っている事で、横からのたゆみの影響が少なくなりますね。

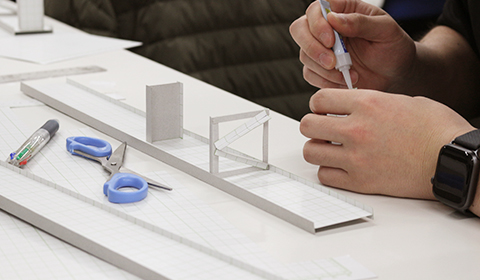

自分で作ってみよう!

自分たちでこの橋を実際に作ってみます。

指示された寸法をもとに、主桁×2、横桁×3、対傾構×2、下横構×8と各構造の説明を受けながら作成していきます。

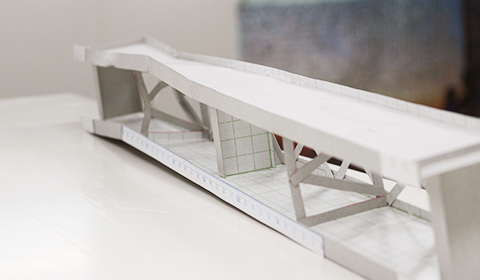

そして、ひとり一橋完成しました!

しかし、これで終わりではなく、ここからが本番です。

実験② 耐力を測ろう

実際に重りを乗せ、どの程度耐えられるのか、どのように変形するのか実験してみます。

まずは主桁のみでどこまで耐力があるのか・・・。さすがにちょっとした重みだけですぐに座屈してしまいました。

では、作成したひとり一橋全ての耐力検査です!

そして・・・12㌔もの重みに耐えたのちに座屈。

クラフト橋梁、精密さが欠けたものはあっという間に座屈しました。施工不良というやつですね。さらに各溶接部(この場合接着部)の不良によって最初にボロが出る箇所も違い、座屈の様子もそれぞれでした。

どこから座屈していったのか一橋一橋、部長の解説と共に原因を確認していきました。

模型を作り、実験し、どのように崩れていったのかを実際に見て、今後現場に出たときに「この部材はこういう力を受けて変形しているな!」「これは緊急報告しないと!」など気づいてもらえたらうれしいですね!

みんなが実験した結果は・・・

- 橋梁自重約35g

- スパン480mm

- 桁高50mm

- 耐力約6~12kg

という成果となり、自重の約350倍の耐力を発揮しました。

全く橋梁についての知識のなかった私でも実際に作成する事によって、構造の理解ができました。

テキストや言葉だけではなかなか頭に入らず、難しい言葉で頭が混乱しますが、こうやって模型を作ってみると実感でき、楽しく理解を深める事ができるなぁ、と感じた研修でした。